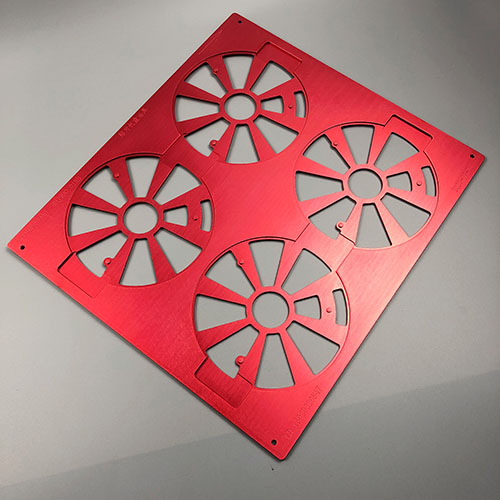

革新制造:新能源汽車BMS控制板SMT鋁合金磁性治具的精密解決方案

在新能源汽車產業高速發展的浪潮中,電池管理系統(BMS)作為核心部件,其控制板的制造精度與可靠性直接關乎整車性能與安全。面對BMS控制板微型化、高集成度的制造需求,SMT貼裝工藝的精度與效率成為關鍵瓶頸。在此背景下,東莞路登科技專為新能源汽車BMS控制板設計的SMT鋁合金磁性治具應運而生,以創新技術重新定義精密制造標準。

精準定位:攻克微型元件貼裝難題

BMS控制板需承載01005超微型元件(0.4mm×0.2mm)及0.3mm間距QFN封裝,傳統治具難以實現動態貼裝精度小于0.025mm@3σ的嚴苛要求。本治具采用高強度鋁合金基體與嵌入式磁吸模塊,通過納米級Mark點識別系統與氣動夾持協同,確保元件在-40℃至150℃極端工況下仍保持穩定定位,焊點缺陷率低于50ppm。其模塊化設計支持多型號混線生產,換線時間壓縮至15分鐘內,顯著提升產線柔性。

智能賦能:構建綠色高效制造體系

集成AI視覺檢測與數字孿生技術,治具可實時分析拋料數據并動態調整吸嘴路徑,將拋料率從行業平均0.2%降至0.08%以下。通過MES系統深度互聯,實現設備OEE、能耗、良率的全流程監控,異常響應速度提升70%。鋁合金材質較傳統鋼制治具減重60%,配合無鉛工藝與VOCs回收設計,碳足跡降低30%,完美契合歐盟RoHS與CBAM法規要求。

場景驗證:賦能新能源汽車產業鏈

該治具已成功應用于國內頭部新能源車企BMS產線,單條線體月產能突破5000萬點,稼動率穩定在95%以上。其高剛性結構有效抑制鋁合金基板加工變形,確保ADAS系統、電機控制模塊等關鍵部件的長期可靠性。從消費電子到醫療設備,從航天器到智能家居,其技術通用性正推動跨行業制造升級。

未來已來:攜手共筑精密制造生態

站在2025年智能制造前沿,東莞路登科技以毫米級精度丈量科技邊界。這款SMT鋁合金磁性治具不僅是工藝工具,更是產業升級的戰略支點——它讓每一次貼裝都成為對安全的承諾,每一道工序都化作對效率的革新。誠邀您攜手探索精密制造新紀元,共繪新能源汽車輝煌藍圖。