突破焊接精度極限:進口合成石錫膏波峰焊治具的技術革命

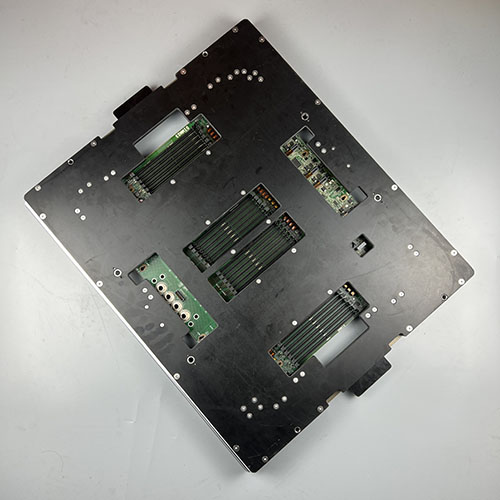

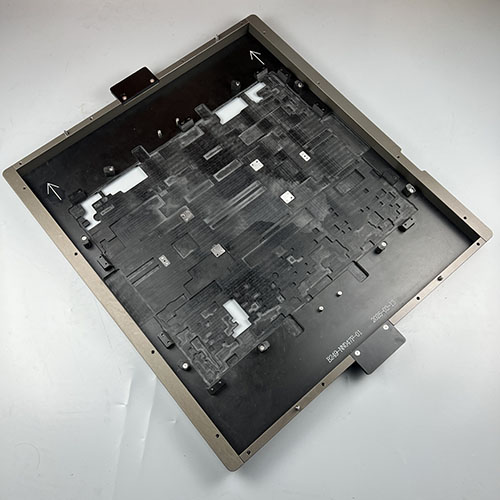

在Mini/Micro LED顯示屏爆發式增長的2025年,傳統焊接工藝已難以滿足0.2mm以下焊點間距、±2μm成型精度的嚴苛要求。東莞路登科技推出的進口合成石錫膏波峰焊治具,通過材料創新與工藝升級,為高密度LED封裝提供了突破性解決方案。

一、合成石基材:耐高溫與尺寸穩定的雙重保障

治具采用日本進口合成石材料,具有三大核心優勢:

高溫穩定性:在300℃持續工作環境下變形量≤0.05mm,避免傳統FR4治具的翹曲問題,確保LED芯片與基板的對位精度。

超低熱膨脹系數:CTE(熱膨脹系數)僅為1.2ppm/℃,較鋁合金降低80%,消除溫度波動導致的焊點偏移。

耐化學腐蝕:特殊涂層可抵抗錫膏助焊劑侵蝕,使用壽命達10萬次以上,降低企業耗材成本。

二、錫膏協同優化:導熱與可靠的完美平衡’補vsdf厸㐰顧a‘

配套的SnBiAg低溫錫膏(熔點138℃)專為合成石治具設計:

超細焊粉:T7級焊粉(2-11μm)實現0.15mm焊點填充,空洞率控制在3.9%以下,較行業標準提升5倍散熱效率。

激光兼容性:添加納米銀線提升激光吸收率,與治具的激光定位系統配合,實現±2μm焊接精度,良率提升至99.7%。

環保合規:無鉛配方通過RoHS 2.0認證,焊接能耗降低35%,滿足歐盟新碳關稅要求。

三、應用場景:從車載屏到8K直顯的全覆蓋

該治具已成功應用于三大領域:

車載Mini LED:通過1500次溫度循環測試(-40℃~125℃),焊點強度保持99.63%,滿足AEC-Q102車規標準。

8K COB直顯:支持每平方米200萬顆芯片的高密度焊接,亮度均勻性達98.5%。

柔性穿戴設備:低溫焊接避免FPC基板熱變形,焊點抗彎曲次數提升至2000次。

四、客戶價值:降本增效的實證數據

良率提升:某顯示屏廠商導入后,焊接不良率從8.3%降至0.5%,年節省返修成本超120萬元。

產能飛躍:治具的模塊化設計支持多工位并行,單線日產能達3000片,較傳統工藝提升40%。

綠色制造:免清洗錫膏減少后工序廢水處理,助力客戶通過蘋果供應鏈ESG審核。